潤滑油加氫工藝

面臨全球日益注重的環保要求,我國潤滑油基礎油產品質量較差,不具備市場競爭力的局面下,國家工業部明確提出“十二五”期間國家石油和化學工業產品結構調整的目標是發展高檔潤滑油、工藝用油、高等級道路瀝青、特種瀝青[1,2]。因此,全國大型稠油加工企業為了增強在全國市場內的有效競爭力,加快了潤滑油基礎油質量升級的步伐,立足自身原油資源優勢,生產高端潤滑油新產品,這符合國家和地方產品結構調整的目標,符合中國石油煉化業務戰略規劃部署。

根據目前的狀況我們可以清楚的知道,采用傳統的加工方法不能滿足生產高端潤滑油,因此加快發展潤滑油加氫技術,才能提升中國的潤滑油品質,提高產品的市場競爭力。

2 潤滑油加氫工藝

加氫工藝在潤滑油基礎油的生產中有多種應用形式,大體可分為補充精制、加氫處理、催化脫蠟和異構脫蠟。

(1)加氫補充精制用于對潤滑油基礎油原料進行處理或對產品進行補充精制,加氫深度較淺。

(2)加氫處理裂化程度較大,可以裂解稠環芳烴,還可以發生異構化反應,從而提供基礎油的質量。

(3)催化脫蠟技術是將凝點高的直鏈烷烴裂化的技術,脫除了直鏈烷烴的同時也降低了潤滑油的粘溫性能。

(4)異構脫蠟是近年來發展起來的新潤滑油加氫工藝,與催化脫蠟技術相比具有粘度低、揮發性低、粘度指數高的優勢。

而加氫工藝在每個煉廠的應用情況也不同。對于一些采用傳統加工流程的煉油廠,為了提高潤滑油生產的靈活性,擴大原料來源,經濟而有效地實現生產高質量基礎油,常采用加氫技術與“老三套”常規潤滑油加工技術結合的方法。但隨著用于生產潤滑油基礎油原料的劣質化,以及環保要求下對非常規基礎油(UCBO)需求的不斷增加,“全氫法”加工工藝生產高粘度指數基礎油的新技術的工業應用不斷擴大,已顯示出日趨重要的地位[3-5]。

2.1 加氫補充精制工藝

加氫補充精制過程中,含氧(如有機酸類)、含硫、含氮化合物發生氫解反應,生成易分離的H20、H2S、NH3,而這些非理想組分經過汽提、分餾而被分出,從而保證基礎油的色度、氣味、氧化安定性。判斷加氫補充精制深度的主要依據是通過氧化安定性指標。加氫補充精制特別適用于硫含量高、氮含量低的原料,在潤滑油生產工藝中日漸顯示出重要地位。

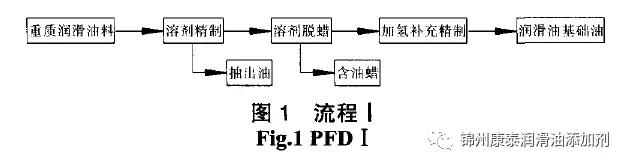

2.1.1 “糠醛精制-溶劑脫蠟-加氫精制”

“糠醛精制-溶劑脫蠟-加氫精制”工藝路線常用于潤滑油加工流程,適用于處理凝固點回升很少的重質潤滑油料,將加氫補充精制工序替代了白土精制工序,其作用可脫除脫蠟工序中的溶劑,易于脫除硫、氧及一定的氮化物,可改善基礎油的色度、氣味和透明度。其流程見圖1。

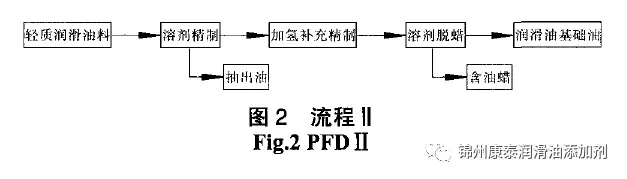

2.1.2 “糠醛精制-加氫精制-溶劑脫蠟”

對于處理凝固點回升較大的輕質潤滑油料,通常采用“糠醛精制-加氫精制-溶劑脫蠟”工藝路線,流程見圖2。

相關研究表明,按照此流程,由輕質潤滑油料所得的蠟膏經脫油后,不需補充精制,可符合商品蠟的質量要求。由該流程制得的基礎油調制的變壓器油,其臺架試驗壽命超過1200h。

2.2 加氫處理工藝

潤滑油加氫處理技術比溶劑精制有很大的優勢,它可以使硫、氮、氧雜環化合物大部分脫除,基礎油收率得到提高,處理原料適應性廣。因此該T藝已在多套潤滑油裝置得到推廣應用,某廠建成的潤滑油加氫裝置,加工環烷基餾分油,采用中壓加氫過程,油品粘度指數提高40個單位。2000年后又建成一套30×104t/a潤滑油加氫裝置。該工藝是生產APIⅡ類和APIⅢ類潤滑油基礎油的主要技術之一。

2.3 催化脫蠟加氫工藝

催化脫蠟技術是煉廠生產低凝點油品的重要技術。催化脫蠟技術是在分子篩催化劑的孔道內,油品在臨氫狀態下發生長直鏈烷烴裂化成較小的分子,從而實現油品傾點降低。在整個反應過程中,伴隨發生一些非選擇性裂化反應和生成積碳的反應。所以經過催化脫蠟出來的油品往往安定性不好,產物放置時,顏色逐漸變黃變深,需要再經過加氫補充精制改善其顏色安定性[6]。

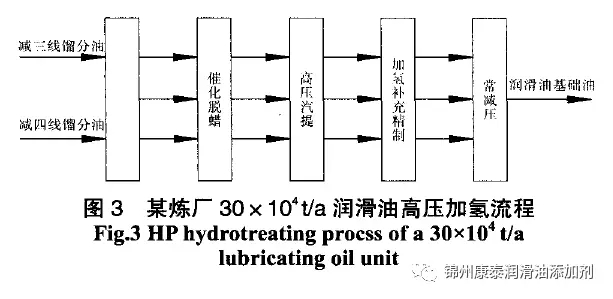

某廠30×104 t/a潤滑油基礎油加氫裝置采用“加氫處理-催化脫蠟-加氫補充精制”工藝路線,可以生產低傾點環烷基潤滑油,其產品光穩定性好、凝點低、硫、氮雜原子脫除率高,流程見圖3。

當采用催化脫蠟工藝加工石蠟基餾分油,其潤滑油產品的粘度指數(VI)、產品收率均較低,因而它很快被后來開發成功的擇形催化異構脫蠟技術所取代。但是對于含蠟較少、凝點相對較低的環烷基油料,由于催化脫蠟采用非貴金屬催化劑,其對氮含量要求不嚴格,催化脫蠟效果好,目的產品的收率高。

2.4 異構脫蠟加氫工藝

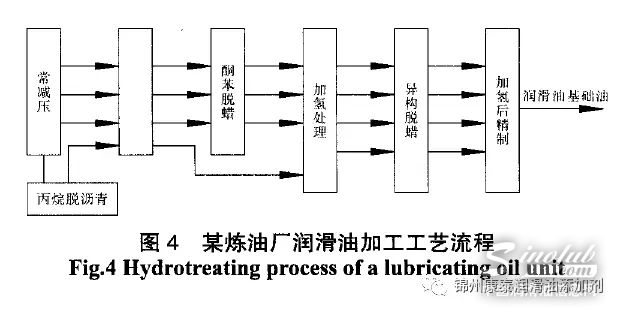

異構脫蠟技術是長直鏈烷烴在分子篩的催化作用下,發生異構化反應最終生成烷烴的同分異構體[7]。潤滑油加工采用傳統工藝不僅粘度指數降低,基礎油效率也較低[8]。某煉油廠采用“加氫處理-異構脫蠟-加氫后精制”全氫法,加工工藝流程見圖4。

該裝置包括加氫處理、異構脫蠟和加氫后精制三部分。異構脫蠟與加氫后精制采用貴金屬催化劑,反應進料需經過加氫處理反應器可將氮含量降至2μg/g以下,并使大部分芳烴飽和。原料經過加氫異構脫蠟反應器可降低傾點,改進粘度指數以及生產高收率、高質量的基礎油。原料經過加氫后精制反應器,它使殘余的芳烴飽和,生產幾乎無色、穩定的基礎油。

3 “組合法”與“全氫法”

“組合法”以化學過程為主導,根據原料性質及產品要求相應的設置了單個加氫工藝單元,可轉變非理想組分,非飽和烴含量低,安定性好,可以生產APIⅡ類潤滑油基礎油。

“全氫法”加工工藝可以降低傾點,改進粘度指數的同時下,還可以提高產品收率,生產高質量的潤滑油基礎油,同時保證殘余的芳烴飽和,生產無色、氧化安定性好、滿足APIⅡ+標準的潤滑油基礎油,滿足市場需求的高品質潤滑油。

4 國內外潤滑油加氫工藝技術參數對比

國外具有代表性的潤滑油加氫工藝有,Chevron公司的異構脫蠟工藝(IDW技術)、ExxonMobil公司的選擇性脫蠟工藝(MSDW技術)和蠟異構化工藝(MWI技術)和Shell公司的異構脫蠟工藝。國內具有代表性的潤滑油加氫技術有,石油化工科學研究院(RIPP)的催化脫蠟工藝和撫順石油化工研究院(FRIPP)的異構脫蠟技術。

自上世紀90年代開始,國內研究機構進行加氫法生產潤滑油基礎油研究工作,先后在各種新型催化材料上做了大量的工作,開發出了石蠟烴擇形異構化技術及配套的催化劑,具有較高的直鏈烷烴異構化活性和選擇性,在相似的反應條件和產品質量條件下,綜合性能達到目前國際先進水平。異構脫蠟工藝及配套催化劑等方面的創新技術內容授權專利了國內外30余件專利,具有自主知識產權。如撫順石油化工研究院(FRIPP)的異構脫蠟技術于2005年首次工業應用,該技術通過中國石化的技術鑒定,并獲科技進步三等獎。加氫裂化尾油異構脫蠟技術的成功工業應用,實現了全氫法生產潤滑油基礎油關鍵技術的突破,為全氫法生產潤滑油基礎油、白油和其它特種油品的技術開發奠定了基礎,綜合性能達到國際先進水平。

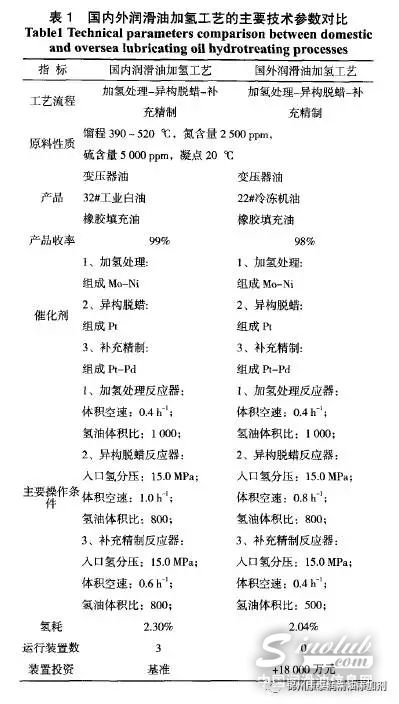

現將國內外潤滑油加氫工藝進行主要技術參數對比,對比情況見表1。

從表l可以看出,國內外潤滑油加氫技術生產的潤滑油產品基本相同。國內外技術在關鍵技術參數、氫耗、液收、裝置投資和商業化程度上各有優勢。

從技術參數方面對比,國外的異構脫蠟催化劑和補充精制催化劑的操作空速高于國內催化劑空速,可以降低裝置的設備投資。國外補充精制段要求氫油體積比為500低于國內潤滑油加氫技術,可以降低裝置的運行成本,降低能耗。

從氫耗方面對比,國外潤滑油加氫技術的化學氫耗相對低于國內潤滑油加氫技術的氫耗。

從液收方面對比,國內潤滑油加氫技術的產品總液收稍高于國外潤滑油加氫技術。

從裝置投資方面對比,工藝流程、操作條件、產品性能、設備、管道選材等方面基本相同,但國外潤滑油加氫技術的催化劑購置費較國內催化劑多出約18000萬元。

從商業化程度方面對比,國內開發的“加氫處理-異構脫蠟-補充精制”技術于2008年實現首次工業應用。到2016年為止,國內共有3套裝置得到應用,總加工能力超過50萬t/a;國外的“加氫處理-異構脫蠟-補充精制”技術在國內目前沒有工業化應用。

從技術綜合比較來看,國內外技術在關鍵技術參數、氫耗、液收、裝置投資和商業化程度上各有優勢。